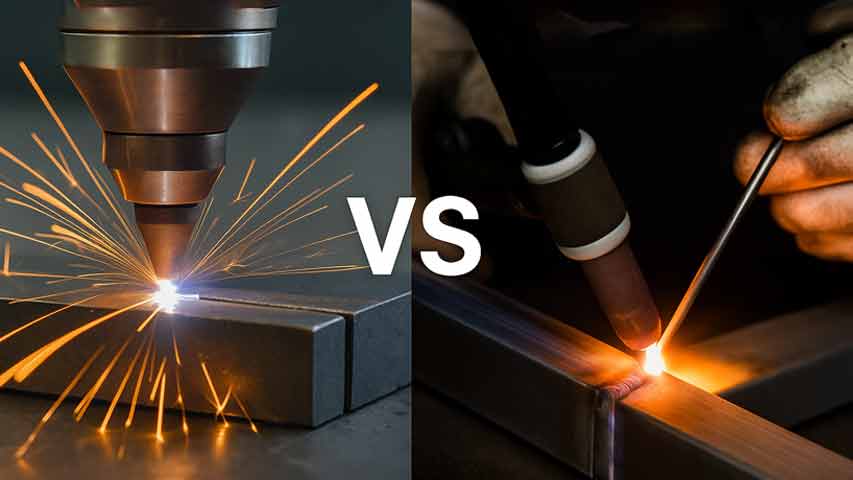

مقایسه جوش لیزری و ارگون

اصول و تفاوتهای جوش لیزری و جوش آرگون

جوشکاری یکی از مهمترین فرآیندها در صنعت است و مقایسه جوش لیزری و ارگون نشان میدهد که هر تکنولوژی مزایا و محدودیتهای خاص خود را دارد. جوش لیزری با دقت بالا و تمرکز انرژی، امکان ایجاد اتصالهای ظریف و تمیز را فراهم میکند و برای فلزات حساس و ضخامتهای کم بسیار مناسب است..

از سوی دیگر، جوش آرگون با ایجاد یک محیط محافظت شده و قوس الکتریکی پایدار، امکان اتصال فلزات با کیفیت بالا را فراهم میکند. روشهای جوشکاری لیزری و ارگون نشان میدهد که این روش برای پروژههای سنگین و قطعات ضخیم مناسبتر است و کنترل بهتر نفوذ جوش و کاهش عیوب سطحی را به همراه دارد.

صنایع مختلف بسته به نیاز خود، از جوش لیزری یا جوش آرگون بهره میبرند. مقایسه جوش لیزری و ارگون کمک میکند تا تولیدکنندگان بهترین انتخاب را بر اساس نوع فلز، ضخامت و دقت مورد نیاز انجام دهند. جوش لیزری اغلب در صنایع خودروسازی، هوافضا و تجهیزات پزشکی به کار میرود، جایی که دقت و ظاهر نهایی جوش اهمیت زیادی دارد.

در مقابل، جوش آرگون به دلیل توانایی کار روی قطعات بزرگ و ضخیم، در صنایع سنگین، ساخت سازههای فلزی و خطوط انتقال انرژی کاربرد گسترده دارد. روشهای جوشکاری لیزری و ارگون نشان میدهد که تصمیمگیری صحیح با توجه به نیاز پروژه و بودجه میتواند بهرهوری و کیفیت محصول نهایی را به شکل قابل توجهی افزایش دهد.

مزایا و معایب جوش لیزری در مقایسه با جوش آرگون

جوش لیزری به دلیل تمرکز انرژی بالا و کنترل دقیق حرارت، امکان ایجاد اتصالات بسیار تمیز و یکنواخت را فراهم میکند.مقایسه جوش لیزری و ارگون نشان میدهد که این تکنولوژی مناسب فلزات نازک و حساس است و کمترین تغییر شکل را در قطعه ایجاد میکند. سرعت انجام جوش بالا و کاهش نیاز به عملیات پس از جوشکاری، از دیگر مزایای این روش محسوب میشوند.

در مقابل، جوش آرگون به واسطه محیط محافظتشده گاز خنثی، کیفیت جوش بسیار بالا و یکنواخت ایجاد میکند. روش جوشکاری لیزری و ارگون بیان میکند که این روش برای قطعات ضخیم و پروژههای سنگین بسیار مناسب است و کنترل نفوذ جوش و کاهش عیوب سطحی را به همراه دارد.

انتخاب بین جوش لیزری و جوش آرگون بستگی به نوع پروژه، جنس فلز و نیازهای دقت دارد. مقایسه جوش لیزری و ارگون نشان میدهد که صنایع خودروسازی، هوافضا و تجهیزات پزشکی غالباً از جوش لیزری بهره میبرند، زیرا نیاز به اتصالات ظریف و دقت بالا دارند.

ز سوی دیگر، صنایع سنگین، ساخت سازههای فلزی و خطوط انتقال انرژی بیشتر به جوش آرگون متکی هستند. روش جوشکاری لیزری و ارگون بیان میکند که توانایی کار روی قطعات بزرگ و ضخیم و ایجاد جوشهای مقاوم، این تکنولوژی را برای کاربردهای صنعتی گسترده مناسب کرده است..

کلام آخر

در نهایت، مقایسه جوش لیزری و ارگون نشان میدهد که هر یک از این تکنولوژیها مزایا و محدودیتهای خاص خود را دارند و انتخاب صحیح به نوع پروژه، جنس فلز، ضخامت قطعات و دقت مورد نیاز بستگی دارد. جوش لیزری با تمرکز بالا و دقت بینظیر، برای فلزات حساس و قطعات نازک مناسب است، در حالی که جوش آرگون با ایجاد محیط محافظت شده و قابلیت کار روی فلزات ضخیم، گزینهای عالی برای صنایع سنگین محسوب میشود.

با در نظر گرفتن نیازهای تولید، بودجه و مهارت اپراتورها، تصمیمگیری هوشمندانه میتواند کیفیت محصول نهایی، سرعت تولید و کاهش هزینههای جانبی را به شکل قابل توجهی افزایش دهد. بنابراین، درک تفاوتها و مزایا هر تکنولوژی برای مهندسین، مدیران تولید و صنایع مختلف اهمیت زیادی دارد و انتخاب صحیح نقش مهمی در موفقیت پروژه ایفا میکند.

سوالات متداول

جوش لیزری بهتر است یا جوش آرگون؟

مقایسه جوش لیزری و ارگون نشان میدهد که اجرای جوش لیزری معمولاً هزینه بالاتری دارد زیرا نیازمند تجهیزات پیشرفته، تنظیمات دقیق و تمرکز انرژی بالا است، در حالی که جوش آرگون هزینه کمتری دارد اما سرعت پایینتر و نیاز به مهارت اپراتور دارد، بنابراین انتخاب روش مناسب باید با توجه به بودجه پروژه، حجم تولید و دقت مورد نیاز انجام شود تا هم از نظر اقتصادی و هم کیفیت بهینه باشد.

روش جوشکاری لیزری و ارگون نشان میدهد که صنایع خودروسازی، هوافضا و تجهیزات پزشکی بیشتر به جوش لیزری وابسته هستند، زیرا دقت بالا و ظاهر تمیز جوش اهمیت دارد. در مقابل، صنایع سنگین و خطوط انتقال انرژی از جوش آرگون استفاده میکنند، چرا که توانایی جوشکاری فلزات ضخیم و مقاوم را دارد.

هزینه استفاده از هر روش چقدر است؟

هزینه تجهیزات و اجرای جوش لیزری معمولاً بالاتر است زیرا نیاز به تنظیمات دقیق، تمرکز انرژی و تجهیزات پیشرفته دارد.مقایسه جوش لیزری و ارگون نشان میدهد که جوش آرگون نسبتاً هزینه کمتری دارد، اما سرعت انجام جوش پایینتر است و نیازمند مهارت اپراتور است. روش مناسب باید با توجه به بودجه پروژه، حجم تولید و نیاز به دقت انجام شود تا از نظر اقتصادی بهینه باشد.

آیا هر دو روش برای تمام فلزات قابل استفاده هستند؟

در بسیاری از موارد، هر دو روش قابلیت جوشکاری انواع فلزات را دارند، اما روش جوشکاری لیزری و ارگون نشان میدهد که فلزات نازک و حساس معمولاً با جوش لیزری عملکرد بهتری دارند، در حالی که فلزات ضخیم و سازههای بزرگ، جوش آرگون گزینه مناسبتری است. در انتخاب روش باید جنس فلز، ضخامت و هدف نهایی پروژه در نظر گرفته شود تا کیفیت و دوام جوش به حداکثر برسد.

سرعت انجام جوش در هر روش چقدر است؟

سرعت اجرای جوش در جوش لیزری بیشتر از جوش آرگون است زیرا انرژی متمرکز و دقیق باعث کاهش زمان جوشکاری میشود، و مقایسه جوش لیزری و ارگون نشان میدهد این مزیت برای تولید انبوه و قطعات حساس اهمیت دارد. در مقابل، جوش آرگون نیاز به دقت اپراتور و محیط کنترل شده دارد که سرعت آن کمتر است، اما کیفیت و مقاومت جوش در قطعات ضخیم بیشتر تضمین میشود.